Mitä käyttötarkoituksia taontapuristimen lämmityslaitteistolla on putkien päiden takomiseen?

2024-10-30

Mitä käyttötarkoituksia taontapuristimen lämmityslaitteistolla on putkien päiden takomiseen?

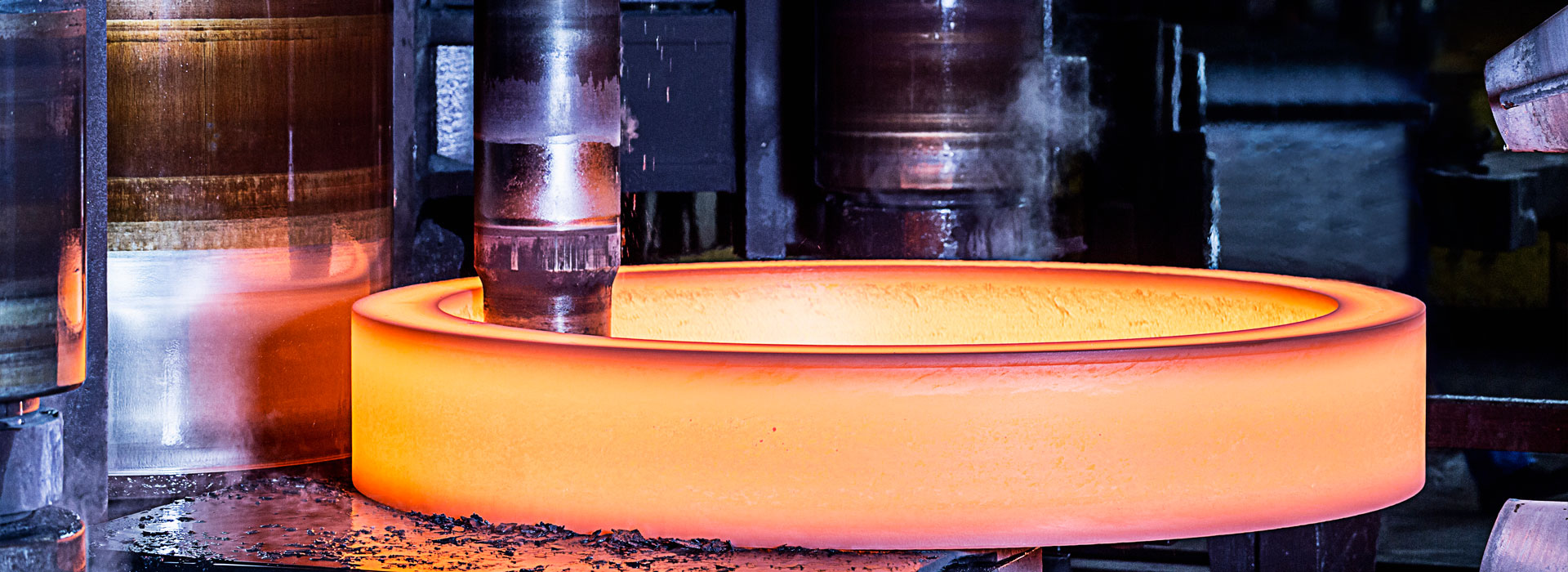

Lämmityslaitteiden taonta on tärkeä laitetaontatuotantoa. Lämmityslaadulla on suuri vaikutus taontaprosessin vaatimusten täyttämiseen, taontaosien laadun parantamiseen, takomisen tuotantokustannusten alenemiseen, energian järkevään käyttöön, ympäristönsuojeluun, työolosuhteiden parantamiseen ja sivistyneen tuotannon toteuttamiseen. Esimerkiksi: vähemmän ja ei hapettumista lämmitystekniikkaa ei ole läpäissyt on tärkeä syy tarkkuustaontamisen kehittämiseen; Suuret takomot vaikuttavat usein tuotantoon heikon lämmityslaadun vuoksi; Joistakin tehtaista on tullut koko tehtaan tuotannon kehittämisen heikko lenkki takapaisuvan lämmitystekniikan vuoksi; Jotkut tehtaat, koska tieteellistä lämmitysjärjestelmää ei ole, vaikka takomoiden tuotannon pintatarkkuus täyttää vaatimukset, mutta sisäinen metallografinen organisaatio ei täytä teknisiä standardeja, jotkut tehtaat johtuen taaksepäin lämmityslaitteista ja tuhlaavat paljon polttoainetta ja vakavasti ympäristön saastumista. Siksi tieteen ja teknologian edistymisen ja taontaprosessin kehittymisen myötä energiansäästön ja ympäristönsuojelun kiireellisten vaatimusten vuoksi on yhä kiireellisempi parantaa taontalämmityslaitteiden tasoa nopeasti.

Takomisen lämmityksen tarkoituksena on nostaa metallin lämpötilaa, lisätä metallin plastisuutta, vähentää muodonmuutoskestävyyttä, saavuttaa tarkoitus tehdä metallista helppo takoa, ja se voi vähentää huomattavasti taontaprosessin energian kulutusta. Metallin lämmittäminen tiettyyn lämpötilaan voi myös poistaa metallin sisäisen jännityksen, muuttaa metallin sisäistä organisaatiota ja parantaa putken takomisen laatua. Siksi taontalämmitys on tärkeä osa taontatuotantoa.

Jauhetontakominen on prosessi, jossa jauhemetallurgia ja tarkkuustakominen yhdistyvät antamaan molempien edut täysipainoisesti. Se voi tuottaa korkealaatuisia, tarkkoja ja monimutkaisia rakenneosia suuria määriä alhaisilla kustannuksilla ja korkealla tuotantotehokkuudella. Jauhetaontaprosessiin on kiinnitetty huomiota lähes kaikissa teollisuusmaissa. Jauhetaonta prosessiluokituksen mukaan voidaan yleensä jakaa jauhetakomiseen, sintraamiseen, taontasintraukseen ja jauheen kylmätakomiseen.

Jauhetaontateknologian kehitys on erittäin nopeaa, ja uusia prosessimenetelmiä ilmaantuu jatkuvasti. Kuten löysä taontamenetelmä, pellettitaontamenetelmä, ruiskutaontamenetelmä, jauhevaippavapaa taontamenetelmä, jauheen isoterminen taontamenetelmä, jauhemaisen superplastisen taontamenetelmä ja niin edelleen. Lisäksi jauheenmuodostusmenetelmät ovat: jauheen kuuma isostaattinen puristus, jauheen kuumapuristus, jauheen keinuvalssaus, jauhekehruu, jauheen jatkuva suulakepuristus, jauheen valssaus, jauheen ruiskutus, jauheen räjähdysmuovaus ja niin edelleen.

Esimuovattavan aihion suunnittelu perustuu taon painoon, tiheyteen, muoto- ja kokovaatimuksiin, esimuovattavan aihion tiheyden, muodon ja koon suunnitteluun. Perusperiaatteena on, että se edistää esimuodostetun aihion tiivistä ja täyttä muotia takomisen aikana, ja esimuotoillulla aihiolla tulisi olla suuri poikittaissuuntainen muovivirtaus mahdollisimman pitkälle ennen täyttä muottia. Plastisen muodonmuutoksen määrä ennen muottiontelon täyttämistä ei kuitenkaan voi olla suurempi kuin esimuotoillun aihion sallittu plastisuuden raja-arvo. Lisäksi on otettava huomioon, että kun esimuotoiltu aihio täytetään muotin ontelolla, jokaisen osan jännitystilan tulee olla mahdollisimman pitkälle kolmisuuntaisessa puristusjännitystilassa, jotta vältetään tai vähennetään vetojännitystilaa.

Tiheys on esimuodostetun aihion perusparametri. Esimuovattavan aihion tiheyden ja takomisen laadun mukaan saadaan esimuovatun aihion tilavuus, ja sitten esimuotoillun aihion korkeus ja säteittäinen koko määritetään esimuovatun aihion korkeuden ja halkaisijan suhteen mukaan. Tätä käytetään muotin kokosuunnittelun perustana.

Jauhetaomien lopullinen tiheys määräytyy pääasiassa takomisen muodonmuutoksen perusteella, ja sillä on yleensä vähän yhteyttä esimuotoillun aihion tiheyteen. Esimuotoillun aihion tiheyden valinnassa huomioidaan pääasiassa, että esimuotoillun aihion tulee olla riittävän lujaa varmistamaan, että tuotantoprosessien välinen siirtoprosessi ei vaurioidu ja muoto on täydellinen. Tästä syystä esimuodostetun aihion tiheys kylmäpuristuksen jälkeen on noin 80 % teoreettisesta tiheydestä.