Erikoismuotoisten osien taontaprosessin parametrien tutkimus

2022-12-13

Erikoismuotoisten osien taontaprosessin parametrien tutkimus

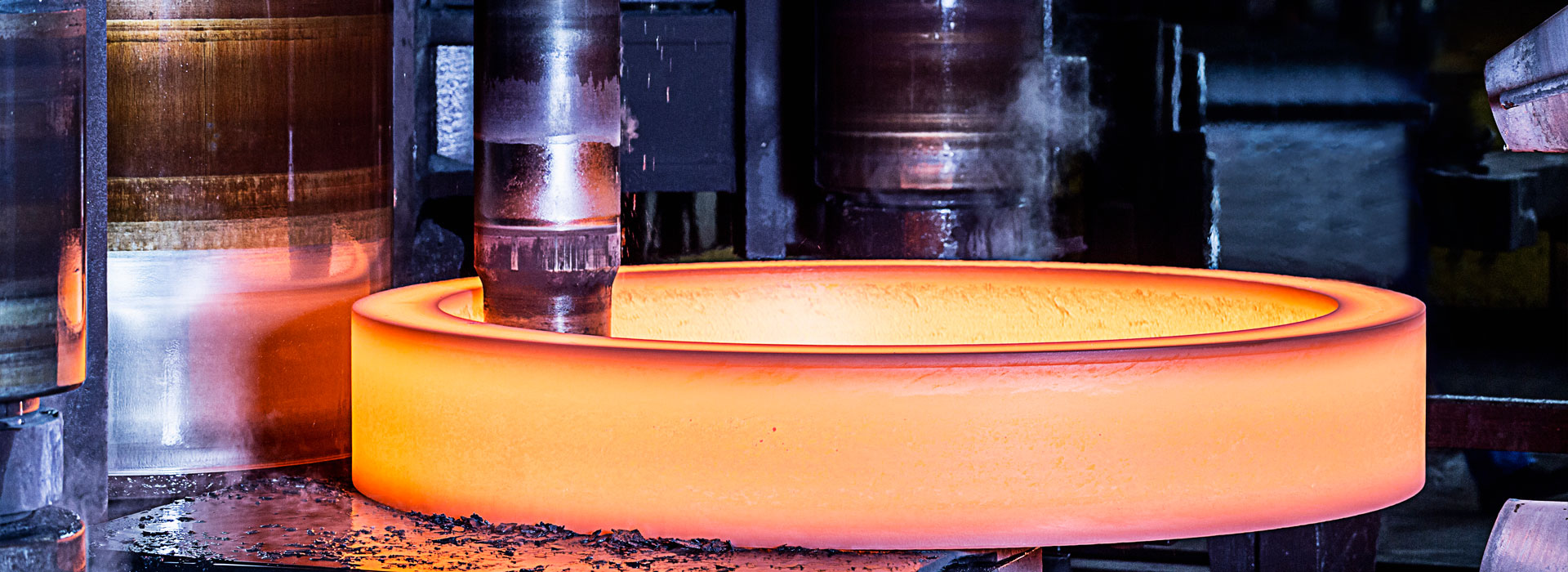

Jotta taonta erikoismuotoiset osat olisivat hyvässä kunnossa, ei tarvitse vain olla tarpeeksitaontakapasiteetin taonta laitteet, mutta on myös valittava sopiva prosessi. Puristusmäärän, alasimen leveyden ja alasimen sisääntulon välisen suhteen mukaan tehtiin kuusi taidesuunnitelmaa. Esisimulaatiokäsittelyssä tilavuuden muutoksen vaatimusten mukaisesti suorakaiteen muotoinen laipan koko on 1050 mmX1750 mmX750 mm, kaulan koko on:Φ1000 mm × 680 mm tyhjä malli, muotin rakenne, onkalon koko vastaa taontaa ja jaa sitten muovinen malliverkko ja tuottaa kiinteitä yksiköitä. Muotin mallintaminen: valittujen laitteiden tuotanto 8400T hydraulipuristimeen, kolmiulotteisen mallin kokoonpanon suunnittelu ja kokoonpanon varsinainen tuotanto, valittu 42CrMo4-teräs, kuumataonta, joka muodostaa monia tekijöitä, pääasiassa jännitystä, venymisnopeutta ja muodonmuutoslämpötilaa.

Koska hiomatelan akselin takomien epäsäännöllisten osien massa ja tilavuus ovat suuria ja taontaaika suhteellisen lyhyt, voidaan arvioida, että aihion taontalämpötila pysyy ennallaan renkaan muottitaontaprosessissa, eli lämpötila takomisen alussa on 1200 astetta. Alustavasti on määritetty, että leikkuupalkin ja paluumuulan alkulämpötila on 500 â. Kun korkean lämpötilan aihio laitetaan suulakkeeseen, muotin pintalämpötila nousee. Siksi takomisen jälkimmäisen osan lämpötilaksi määritetään alustavasti 550 °C ja vuotolevyn ja muiden aputyökalujen lämpötilaksi on 300 °C.

Koska laite on 8400T hydraulipuristin, painenopeus asetetaan 22mm/s puristimen parametrien ja suorituskyvyn mukaan. Koska koko prosessi on kuumatyöstöprosessi, järjestelmän suositeltu kitkakerroin on 0,3.

Koska alas painettava korkeus aihion valmistumisen jälkeen on noin 300 mm, koko taontaprosessi suoritetaan ensin rivitakomalla. Piirustusprosessin päättymisen mukaan aihion korkeus muotin yläpuolella on noin 750 mm ja parempi alasimen leveyssuhde taontaprosessissa on 0,67-0,77, joten parempi alasimen tilavuus on 750 (0,67-0,77)-( 502,5-577,5) mm. Mutta varsinaisessa tuotantoprosessissa, normaaleissa olosuhteissa alasimen leveyssuhdetta ohjataan välillä 0,5–0,8, joten alasimen määrä on välillä 375–600 mm. Taontaosien parhaan taontaprosessin löytämiseksi prosessisuunnitelmaa muokataan analysoimalla ja vertailemalla jatkuvassa simulaatiossa.

Jotta taonta erikoismuotoiset osat olisivat hyvässä kunnossa, ei tarvitse vain olla tarpeeksitaontakapasiteetin taonta laitteet, mutta on myös valittava sopiva prosessi. Puristusmäärän, alasimen leveyden ja alasimen sisääntulon välisen suhteen mukaan tehtiin kuusi taidesuunnitelmaa. Esisimulaatiokäsittelyssä tilavuuden muutoksen vaatimusten mukaisesti suorakaiteen muotoinen laipan koko on 1050 mmX1750 mmX750 mm, kaulan koko on:Φ1000 mm × 680 mm tyhjä malli, muotin rakenne, onkalon koko vastaa taontaa ja jaa sitten muovinen malliverkko ja tuottaa kiinteitä yksiköitä. Muotin mallintaminen: valittujen laitteiden tuotanto 8400T hydraulipuristimeen, kolmiulotteisen mallin kokoonpanon suunnittelu ja kokoonpanon varsinainen tuotanto, valittu 42CrMo4-teräs, kuumataonta, joka muodostaa monia tekijöitä, pääasiassa jännitystä, venymisnopeutta ja muodonmuutoslämpötilaa.

Koska hiomatelan akselin takomien epäsäännöllisten osien massa ja tilavuus ovat suuria ja taontaaika suhteellisen lyhyt, voidaan arvioida, että aihion taontalämpötila pysyy ennallaan renkaan muottitaontaprosessissa, eli lämpötila takomisen alussa on 1200 astetta. Alustavasti on määritetty, että leikkuupalkin ja paluumuulan alkulämpötila on 500 â. Kun korkean lämpötilan aihio laitetaan suulakkeeseen, muotin pintalämpötila nousee. Siksi takomisen jälkimmäisen osan lämpötilaksi määritetään alustavasti 550 °C ja vuotolevyn ja muiden aputyökalujen lämpötilaksi on 300 °C.

Koska laite on 8400T hydraulipuristin, painenopeus asetetaan 22mm/s puristimen parametrien ja suorituskyvyn mukaan. Koska koko prosessi on kuumatyöstöprosessi, järjestelmän suositeltu kitkakerroin on 0,3.

Koska alas painettava korkeus aihion valmistumisen jälkeen on noin 300 mm, koko taontaprosessi suoritetaan ensin rivitakomalla. Piirustusprosessin päättymisen mukaan aihion korkeus muotin yläpuolella on noin 750 mm ja parempi alasimen leveyssuhde taontaprosessissa on 0,67-0,77, joten parempi alasimen tilavuus on 750 (0,67-0,77)-( 502,5-577,5) mm. Mutta varsinaisessa tuotantoprosessissa, normaaleissa olosuhteissa alasimen leveyssuhdetta ohjataan välillä 0,5–0,8, joten alasimen määrä on välillä 375–600 mm. Taontaosien parhaan taontaprosessin löytämiseksi prosessisuunnitelmaa muokataan analysoimalla ja vertailemalla jatkuvassa simulaatiossa.

Edellinen:Kuinka säilyttää taonta-aihioiden laatu?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy