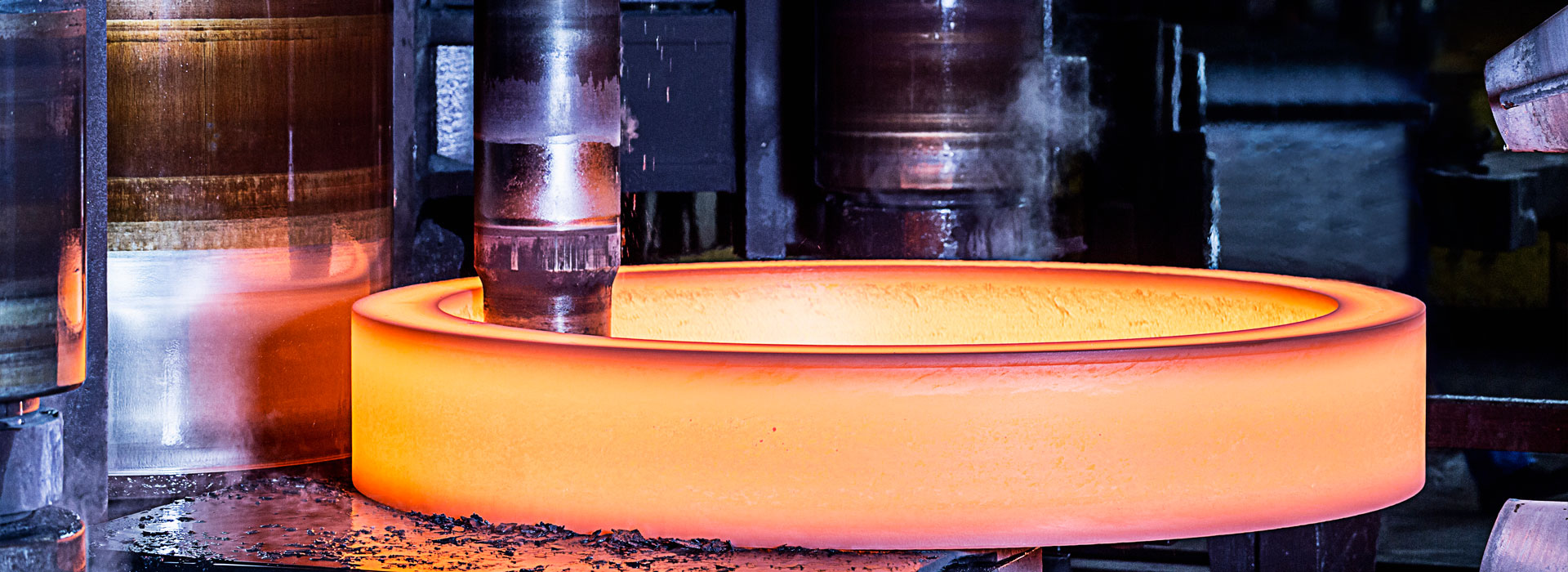

Useita yleisiä vikoja laakerirenkaan taontaprosessissa

2022-09-27

Laakeritakeetvalmistajat sanovat, että laakerirenkaiden taontaprosessissa laakeriteräksen, taontaprosessin, prosessointilaitteiden ja inhimillisten tekijöiden, rengashalkeilun, ylipalamisen, painaumien, taontataittumisen ja märkähalkeamisen ja muiden vikojen vuoksi nämä viat eivät aiheuta vain laakerivaurioita, mutta myös laakerien käyttöikää, mikä johtaa varhaiseen laakerivaurioon. Alla laakerin taontavalmistajat jakavat joitain yhteisiä vikoja laakerirenkaiden taontaprosessissa, toivoen auttavan sinua estämään ne etukäteen.

1. Raaka-ainevioista johtuvat laakerien taontahalkeamat

(1) Laakeritakkojen ulkohalkaisijan halkeilu johtuu laakerin terästankojen pinnan ilmeisistä vierintähalkeamista. Takottaessa laakeriterästankoa, jonka pinnassa on halkeama, painetaan ja halkeama laajenee edelleen.

(2) Laakerin taon keskellä on halkeama. Kun taonta on sisäkkäin, sisärenkaan takomisen keskellä on ilmeinen halkeama. Halkeaman pituus on 30 mm, noin 3/4 renkaan halkaisijasta. Suurin leveys on 5 mm ja syvyys 10 mm. Suurin syy tähän vikaan on kantavan terästangon keskellä oleva halkeama. Kuumapeittauksen jälkeen laakeroidun terästangon leikkausnäytteen keskellä on syvä, 10 mm pitkä ja 1 mm leveä halkeama, ja halkeama on läpäisevä. Säröity materiaali otettiin tuotantoon ja laajennettiin sitten edelleen takomisen jälkeen.

(3) Toteutettava toimenpiteet. Laakeriteräksen raaka-aineet on tarkastettava tiukasti laakeriterästen sisääntulostandardien mukaisesti tehtaalle saapumisen jälkeen sen varmistamiseksi, että laadukasta laakeriterästä otetaan tuotantoon ja käyttöön.

2. Taon ylipoltto

Laakerin taontavalmistaja ilmoittaa laakerirenkaan taomien pinnalle jakaantuneet hienot reiät kääntämisen jälkeen. Metallografinen rakenne on hapettunut ja hiiltynyt. Pääsyy tähän vikaan on se, että laakerirenkaita takottaessa, jos kuumennuslämpötila ylittää prosessin määrittelemän ylärajan ja pitoaika on erittäin pitkä tässä lämpötilassa, materiaali ylikuumenee ja vakavissa tapauksissa ylipalaa. , mikä johtaa metalliraerajojen hapetushalkeilemiseen ja terävien reikien muodostumiseen. Taotun ylipoltetun renkaan pinta on appelsiininkuoren kaltainen, jossa on hienojakoisia halkeamia ja paksua oksidikuorta. Koska taottu rengaspinta on peitetty oksidikalvolla, sitä on yleensä vaikea löytää, sorvauksen jälkeen hionta voi paljastaa täysin ylipalamisen ominaisuudet.

Toimenpiteet: Laakeroitu teräslämmityslaite on varustettu kolmisuuntaisella lajittelumekanismilla, joka pystyy automaattisesti lajittelemaan ali- ja ylikuumentuneet tuotteet. Alikuumentunut (alle 1050â) työkappale lajitellaan kolmisuuntaisella lajittelulaitteella ja kuumennetaan sitten sallittuun taontamisen alkulämpötilaan. Ylikuumentunutta (lämpötila yli 1150 astetta) työkappaletta ei voi lämmittää uudelleen käyttöön. Ne on eristettävä erityiseen punaiseen kannelliseen laatikkoon, puhdistettava ja romutettava ennen vuoroa, jotta varmistetaan, että lämmityslämpötila on vaaditulla alueella.

3. Takominen ja taittaminen

Laakeritaonvalmistaja ilmoitti, että taontarenkaan kovera ydin oli kalvattaessa ja valssattaessa liian syvä, ylittäen kääntövaran ja tasossa oli pitkiä kaarihalkeamia valmiin tuotteen käsittelyn aikana. Tätä vikaa kutsutaan taontataitoksi. Syynä on se, että rengas voidaan muodostaa kahden (tai useamman) metallisäikeen konvektiolla ja konvergenssilla takomisen aikana. Se voi myös olla suuren metallimäärän nopea virtaus, joka kuljettaa pois vierekkäisiä pintametallin osia, nämä kaksi kohtaavat ja muodostavat; Se voidaan myös muodostaa taivuttamalla ja palautusjäähdyttäen epämuodostunutta metallia; Se voidaan myös muodostaa muuntamalla osittain metallin osa ja puristamalla se toiseen. Se liittyy taitettavien raaka-aineiden ja aihioiden muotoon, muotin suunnitteluun, muovausprosessin järjestelyyn, voiteluun ja varsinaiseen taontatoimintoon.

4. Tako masennusta

Laakerin taontavalmistaja ilmoitti, että laakerirenkaan taonta sisähalkaisija oli painettu ja muotin pinnalle ilmestyi purseita taonta- ja kalvausprosessin aikana tapahtuneen kulumisen vuoksi, mikä johti uriin kalvauksen jälkeen kosketuspisteeseen laakerin sisähalkaisijan välillä. sormus ja kuoppa. Kääntämisen jälkeen viassa on syviä painaumia, eikä sitä ole kokonaan poistettu.

Toteuta toimenpiteitä: valvo muotin käyttöikää tiukasti, selvitä käyttöikä, päivitä työkalu ajoissa, estä vikojen aiheuttamat homevauriot.

5. Märkähalkeaman taonta

Laakerin taontavalmistaja ilmoitti, että laakerirenkaan ulkohalkaisijassa, päätypinnassa ja viisteessä oli selviä lineaarisia, vinoja ja dendriittisiä halkeamia. Halkeaman ympärillä on ilmeistä hiilenpoistoa, halkeama kalju, joka tunnetaan nimellä takoinen märkähalkeama. Syynä on se, että renkaiden taontamisen ja kalvoituksen päätyttyä joillakin renkailla on edelleen tietty lämpötila koskettaessaan maata, mikä johtaa märkähalkeamiseen.

1. Raaka-ainevioista johtuvat laakerien taontahalkeamat

(1) Laakeritakkojen ulkohalkaisijan halkeilu johtuu laakerin terästankojen pinnan ilmeisistä vierintähalkeamista. Takottaessa laakeriterästankoa, jonka pinnassa on halkeama, painetaan ja halkeama laajenee edelleen.

(2) Laakerin taon keskellä on halkeama. Kun taonta on sisäkkäin, sisärenkaan takomisen keskellä on ilmeinen halkeama. Halkeaman pituus on 30 mm, noin 3/4 renkaan halkaisijasta. Suurin leveys on 5 mm ja syvyys 10 mm. Suurin syy tähän vikaan on kantavan terästangon keskellä oleva halkeama. Kuumapeittauksen jälkeen laakeroidun terästangon leikkausnäytteen keskellä on syvä, 10 mm pitkä ja 1 mm leveä halkeama, ja halkeama on läpäisevä. Säröity materiaali otettiin tuotantoon ja laajennettiin sitten edelleen takomisen jälkeen.

(3) Toteutettava toimenpiteet. Laakeriteräksen raaka-aineet on tarkastettava tiukasti laakeriterästen sisääntulostandardien mukaisesti tehtaalle saapumisen jälkeen sen varmistamiseksi, että laadukasta laakeriterästä otetaan tuotantoon ja käyttöön.

2. Taon ylipoltto

Laakerin taontavalmistaja ilmoittaa laakerirenkaan taomien pinnalle jakaantuneet hienot reiät kääntämisen jälkeen. Metallografinen rakenne on hapettunut ja hiiltynyt. Pääsyy tähän vikaan on se, että laakerirenkaita takottaessa, jos kuumennuslämpötila ylittää prosessin määrittelemän ylärajan ja pitoaika on erittäin pitkä tässä lämpötilassa, materiaali ylikuumenee ja vakavissa tapauksissa ylipalaa. , mikä johtaa metalliraerajojen hapetushalkeilemiseen ja terävien reikien muodostumiseen. Taotun ylipoltetun renkaan pinta on appelsiininkuoren kaltainen, jossa on hienojakoisia halkeamia ja paksua oksidikuorta. Koska taottu rengaspinta on peitetty oksidikalvolla, sitä on yleensä vaikea löytää, sorvauksen jälkeen hionta voi paljastaa täysin ylipalamisen ominaisuudet.

Toimenpiteet: Laakeroitu teräslämmityslaite on varustettu kolmisuuntaisella lajittelumekanismilla, joka pystyy automaattisesti lajittelemaan ali- ja ylikuumentuneet tuotteet. Alikuumentunut (alle 1050â) työkappale lajitellaan kolmisuuntaisella lajittelulaitteella ja kuumennetaan sitten sallittuun taontamisen alkulämpötilaan. Ylikuumentunutta (lämpötila yli 1150 astetta) työkappaletta ei voi lämmittää uudelleen käyttöön. Ne on eristettävä erityiseen punaiseen kannelliseen laatikkoon, puhdistettava ja romutettava ennen vuoroa, jotta varmistetaan, että lämmityslämpötila on vaaditulla alueella.

3. Takominen ja taittaminen

Laakeritaonvalmistaja ilmoitti, että taontarenkaan kovera ydin oli kalvattaessa ja valssattaessa liian syvä, ylittäen kääntövaran ja tasossa oli pitkiä kaarihalkeamia valmiin tuotteen käsittelyn aikana. Tätä vikaa kutsutaan taontataitoksi. Syynä on se, että rengas voidaan muodostaa kahden (tai useamman) metallisäikeen konvektiolla ja konvergenssilla takomisen aikana. Se voi myös olla suuren metallimäärän nopea virtaus, joka kuljettaa pois vierekkäisiä pintametallin osia, nämä kaksi kohtaavat ja muodostavat; Se voidaan myös muodostaa taivuttamalla ja palautusjäähdyttäen epämuodostunutta metallia; Se voidaan myös muodostaa muuntamalla osittain metallin osa ja puristamalla se toiseen. Se liittyy taitettavien raaka-aineiden ja aihioiden muotoon, muotin suunnitteluun, muovausprosessin järjestelyyn, voiteluun ja varsinaiseen taontatoimintoon.

4. Tako masennusta

Laakerin taontavalmistaja ilmoitti, että laakerirenkaan taonta sisähalkaisija oli painettu ja muotin pinnalle ilmestyi purseita taonta- ja kalvausprosessin aikana tapahtuneen kulumisen vuoksi, mikä johti uriin kalvauksen jälkeen kosketuspisteeseen laakerin sisähalkaisijan välillä. sormus ja kuoppa. Kääntämisen jälkeen viassa on syviä painaumia, eikä sitä ole kokonaan poistettu.

Toteuta toimenpiteitä: valvo muotin käyttöikää tiukasti, selvitä käyttöikä, päivitä työkalu ajoissa, estä vikojen aiheuttamat homevauriot.

5. Märkähalkeaman taonta

Laakerin taontavalmistaja ilmoitti, että laakerirenkaan ulkohalkaisijassa, päätypinnassa ja viisteessä oli selviä lineaarisia, vinoja ja dendriittisiä halkeamia. Halkeaman ympärillä on ilmeistä hiilenpoistoa, halkeama kalju, joka tunnetaan nimellä takoinen märkähalkeama. Syynä on se, että renkaiden taontamisen ja kalvoituksen päätyttyä joillakin renkailla on edelleen tietty lämpötila koskettaessaan maata, mikä johtaa märkähalkeamiseen.

Toimenpiteet: Puhdista kalvauslaitteiston jäähdytysveden viemäri joka päivä ennen työtä varmistaaksesi, että maassa ei ole vettä. Poista märkä halkeama, joka johtuu renkaan putoamisesta veteen kalvauksen jälkeen.

Edellinen:Takomoiden luokittelu

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy