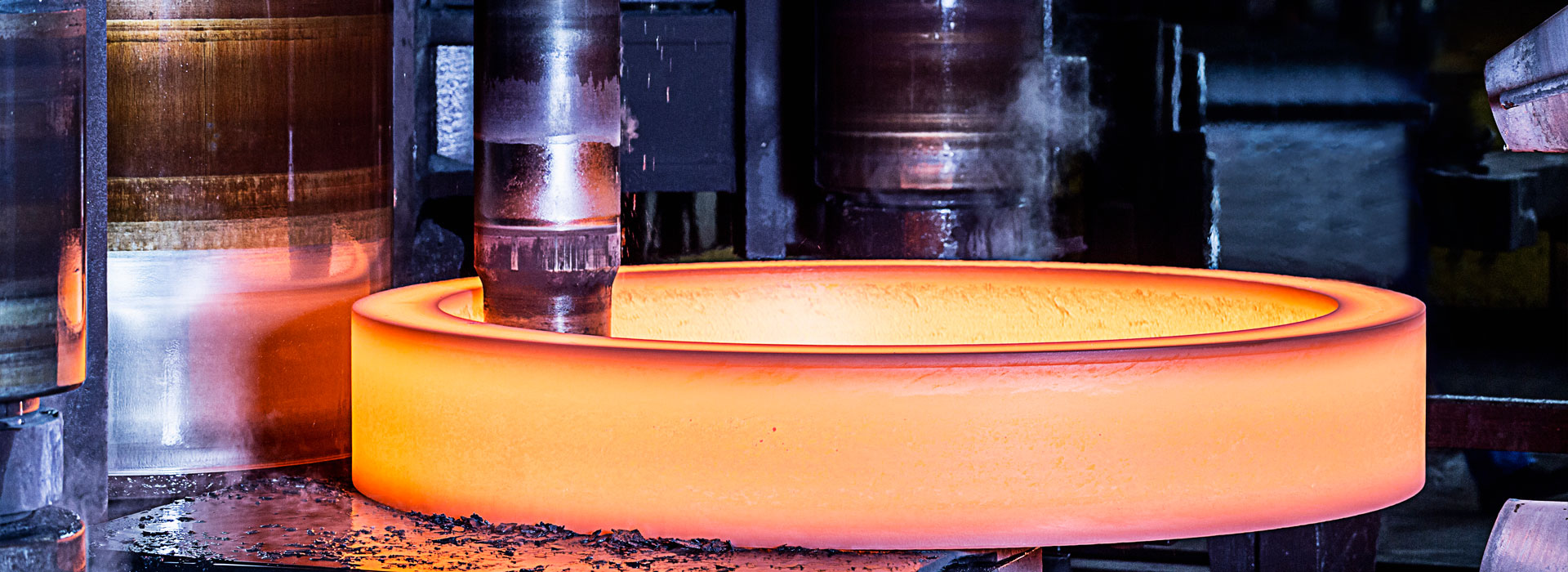

Taontaprosessin optimointi karatakoille

2022-07-25

Karatakeetovat tärkeitä takoja hydraulivoimalaitosten laitteissa ja niillä on erittäin tiukat laatuvaatimukset. Se, voidaanko taontaprosessissa välttää ongelmia, liittyy suoraan sen laatuun. Varsinaisen tuotantokokemuksen perusteella tässä paperissa analysoidaan huolellisesti takomon päätypinnan kovera keskusta ja optimoidaan taontaprosessi.

1. Karatakeiden muotoominaisuudet

Karan taontamuodon ominaisuudet: suuttimen päädyn laipan halkaisija on suuri, keskiosan halkaisija on pieni, halkaisijan pudotus on suuri, suuttimen pään ympyrän halkaisija on suuri, pituus on pieni.

2. Optimoi taontaprosessi ennen

Alkuperäisen taontaprosessin muodonmuutosprosessi on seuraava: leuan puristus, suun leikkaaminen

3. Syyanalyysi

(1) valmiin laipan halkaisija on suurempi, toinen järkytys, jota rajoittaa suuri halkaisijasuhde, KD pitkä veto pienemmällä aihiolla shuikou kasvot ei tehokasta rummun vatsaa, tasainen päätypinta, pitkä veto käynnissä, pyöreä suutinpää ja syöttö on suhteellisen vähäistä, painetta ei voida siirtää ytimeen, mikä tekee suuttimen päätypinnasta onton sydämen.

(2) prosessi ei ole selvä piirtämiseen ja aihioon käytetyn alasimen tyypin suhteen. 150MN:n hydraulipuristimessamme käytetään yleensä kahdenlaisia litteitä alasinleveyksiä 1200mm ja 850mm, ja valmiin tuotteen palomuodostus on suuri. Hän piirtää nopean nopeuden pituuden 1200 mm leveällä alasimella, mikä pahentaa päätypinnan koveran muodostumista.

(3) Valmiin tuotteen palomuodostus on suuri ja aika on pitkä. Kun aihion lämpötila on lähellä taontalämpötila-alueen alarajaa, aihion halkeilun estämiseksi alaspaineen määrää vähennetään. Tällä hetkellä veto ja purkautuminen pahentavat myös päätypinnan koveran muodostumista.

4. Prosessin optimointi

Yllä mainittuihin ongelmiin tähtääen optimoimme taontaprosessin, ja optimoitu prosessi on seuraava:

Painepuristin suu, leikkaava suu

(1) Erityinen häiritsevä kansilevy on suunniteltu. Uuden peitelevyn keskellä on reikä ja kosketuspinta aihion kanssa on kaarisiirtymä. Peitelevyn kanssa murtuvan aihion kosketuspinta on suuren pullistuman muotoinen, mikä tehokkaasti välttää koveran ilmiön myöhemmässä aihion päätypinnan piirtämisessä.

(2) Toisen käännön jälkeen ylempää ja alempaa V:n muotoista 1200 mm:n alasintä tulee käyttää suoraan pituuden piirtämiseen, ja nousuputken pää on vedettävä sopivaan kokoon, jotta varmistetaan, että nousevan pään pieni laippa. valmiissa tuotteessa on riittävästi muodonmuutoksia, jotta lopputuotteen päätypinta ei kovera valmiin tuotteen suuren muodonmuutoksen ja peitemateriaalin alhaisen lämpötilan vuoksi, jotta varmistetaan, että lopputuote voidaan takoa yhdessä tulipalossa.

1. Karatakeiden muotoominaisuudet

Karan taontamuodon ominaisuudet: suuttimen päädyn laipan halkaisija on suuri, keskiosan halkaisija on pieni, halkaisijan pudotus on suuri, suuttimen pään ympyrän halkaisija on suuri, pituus on pieni.

2. Optimoi taontaprosessi ennen

Alkuperäisen taontaprosessin muodonmuutosprosessi on seuraava: leuan puristus, suun leikkaaminen

3. Syyanalyysi

(1) valmiin laipan halkaisija on suurempi, toinen järkytys, jota rajoittaa suuri halkaisijasuhde, KD pitkä veto pienemmällä aihiolla shuikou kasvot ei tehokasta rummun vatsaa, tasainen päätypinta, pitkä veto käynnissä, pyöreä suutinpää ja syöttö on suhteellisen vähäistä, painetta ei voida siirtää ytimeen, mikä tekee suuttimen päätypinnasta onton sydämen.

(2) prosessi ei ole selvä piirtämiseen ja aihioon käytetyn alasimen tyypin suhteen. 150MN:n hydraulipuristimessamme käytetään yleensä kahdenlaisia litteitä alasinleveyksiä 1200mm ja 850mm, ja valmiin tuotteen palomuodostus on suuri. Hän piirtää nopean nopeuden pituuden 1200 mm leveällä alasimella, mikä pahentaa päätypinnan koveran muodostumista.

(3) Valmiin tuotteen palomuodostus on suuri ja aika on pitkä. Kun aihion lämpötila on lähellä taontalämpötila-alueen alarajaa, aihion halkeilun estämiseksi alaspaineen määrää vähennetään. Tällä hetkellä veto ja purkautuminen pahentavat myös päätypinnan koveran muodostumista.

4. Prosessin optimointi

Yllä mainittuihin ongelmiin tähtääen optimoimme taontaprosessin, ja optimoitu prosessi on seuraava:

Painepuristin suu, leikkaava suu

(1) Erityinen häiritsevä kansilevy on suunniteltu. Uuden peitelevyn keskellä on reikä ja kosketuspinta aihion kanssa on kaarisiirtymä. Peitelevyn kanssa murtuvan aihion kosketuspinta on suuren pullistuman muotoinen, mikä tehokkaasti välttää koveran ilmiön myöhemmässä aihion päätypinnan piirtämisessä.

(2) Toisen käännön jälkeen ylempää ja alempaa V:n muotoista 1200 mm:n alasintä tulee käyttää suoraan pituuden piirtämiseen, ja nousuputken pää on vedettävä sopivaan kokoon, jotta varmistetaan, että nousevan pään pieni laippa. valmiissa tuotteessa on riittävästi muodonmuutoksia, jotta lopputuotteen päätypinta ei kovera valmiin tuotteen suuren muodonmuutoksen ja peitemateriaalin alhaisen lämpötilan vuoksi, jotta varmistetaan, että lopputuote voidaan takoa yhdessä tulipalossa.

(3) Valmiin tuotteen paloaika on 850 mm tasapohjaisen v-muotoisen alasimen vetopituudella, ja syöttöpituuden suuttimen päässä tulee olla h/D⥠0,3 (h on sammutuspituus, D on aihion halkaisija) ja H /L⥠Ehdolla 2/3 (h on syöttöpituus, L on vasaran pään leveys) valitaan suhteellisen kapea 850 mm v:n muotoinen alasin suhteellista syöttöä lisäämään, ja olettaen, että ei selvää koveraa keskustaa suuttimen päässä, syöttöpituus suuttimen päässä on pienempi noin 300 mm kuin alkuperäinen.

Edellinen:Die taontaprosessin valinta

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy