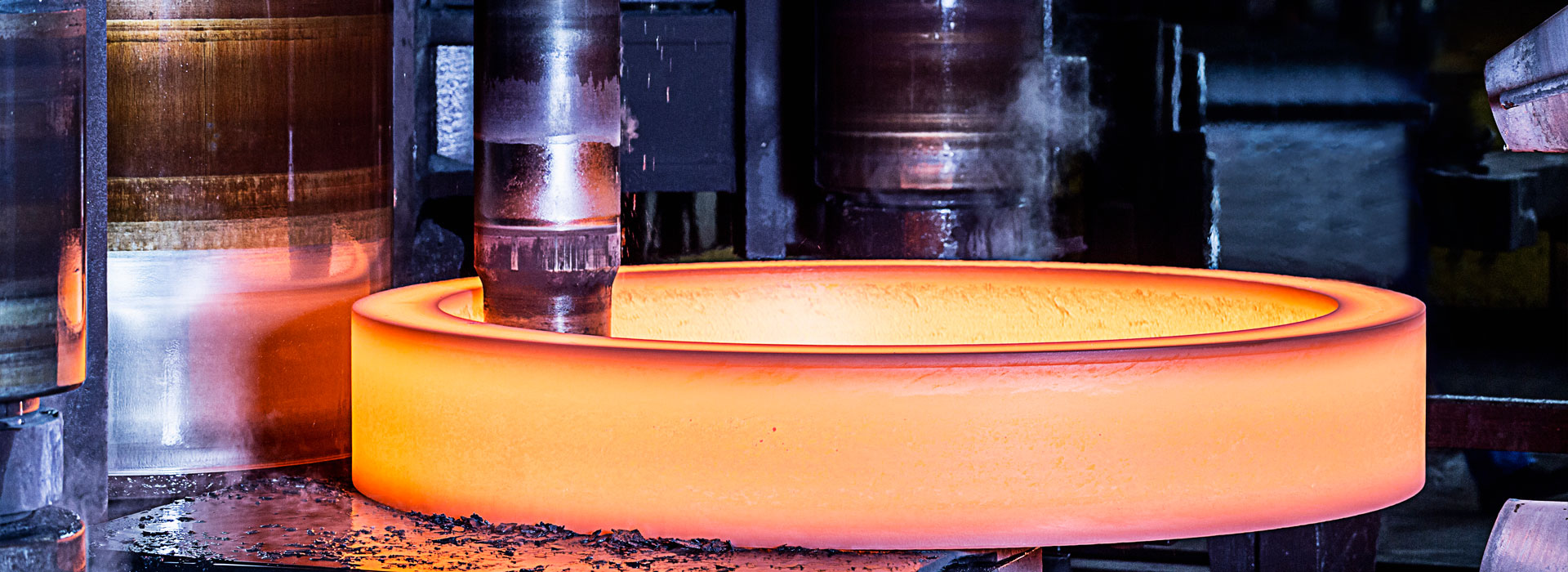

Miten taon lämpökäsittelyn laatu voidaan taata?

Takomoiden lämpökäsittelyn laadun varmistamiseksi on erittäin tärkeää valita sopivat prosessiparametrit prosessia valmistettaessa. Tällä hetkellä takomisen lämpökäsittelyprosessin muotoilu perustuu pohjimmiltaan tehtaan todelliseen tuotantokokemukseen. Tieteen ja tekniikan kehittyessä on mahdollista määrittää prosessiparametrit alustavasti laskennallisesti ja sitten parantaa niitä tuotantokäytännön avulla nykyisissä teknisissä olosuhteissa. Prosessiparametrien määrittäminen varsinaisen mittauksen avulla on aikaa vievää ja kallista, ja joskus se on mahdotonta. Joten taonta lämpökäsittelyprosessin parametrien laskentateknologian kehittäminen on erittäin mielekästä työtä, maat kilpailevat tämän työn suorittamisesta ja ovat saavuttaneet joitain saavutuksia.

Laskentatyössä ennen kaikkea todellisen laskentamallin määrittämiseksi laskentaehdoissa voidaan ottaa huomioon vain prosessiparametreihin vaikuttavat päätekijät, jättää huomioimatta joitain toissijaisia tekijöitä, toisaalta varsinaisessa tuotannossa tekijät ovat muuttuvia, joten laskentamenetelmä voi olla vain likimääräinen. Laskentatuloksilla on kuitenkin suuri merkitys todellisen tuotannon ohjaamisessa. Seuraavassa on esitettävä asiaankuuluvat laskelmat. Lämmityksen ja jäähdytyksen laskeminen ympäristön vakiolämpötilassa. Lämmityslaskenta; Jäähdytyslaskenta; Takomisen lopullisen jäähtymisajan laskeminen.

Takomoiden rakennejakauman laskeminen poikkileikkauksen mukaan. Takon eri osien jäähtymiskäyrät asetettiin jatkuvan jäähdytyksen siirtymäkäyrän päälle kunkin osan jäähdytysrakenteen ymmärtämiseksi.

Tietyn halkaisijan taon eri osien jäähtymiskäyrien perusteella tietyssä väliaineessa laskettiin minkä tahansa halkaisijaltaan takeen mikrorakenteen jakauma ja sammutetun kerroksen syvyys samassa väliaineessa.

On erittäin tärkeää valvoa takomisen jäähtymisnopeutta karkaisun aikana. Tärkein huomioon otettava tekijä on takomisen jäännösjännitys karkaisun jälkeen. Jäähdytysnopeuden arvo karkaisun jälkeen vaikuttaa suoraan jäännösjännitykseen. On havaittu, että takokappaleiden karkaisulämpötilan ja jäähdytyslämpötilan välillä on elastisplastinen siirtymälämpötila. Tämä lämpötila vaihtelee eri terästyypeillä ja sen katsotaan yleensä olevan noin 400-450 astetta. Jäännösjännitys syntyy pääasiassa jäähdytysprosessissa yli 400-450 astetta, teräs on muovitilassa yli 400 astetta, liian nopea jäähdytysnopeus tuottaa suuren lämpöjännityksen, plastisen muodonmuutoksen, jolloin jäännösjännitysarvo kasvaa.

Kun lämpötila on alle 400 â, teräs on elastisessa tilassa, eikä jäähtymisnopeudella ole merkittävää vaikutusta jäännösjännitykseen. Joten yli 400 °C hitaaseen jäähtymiseen, alle 400 °C voi olla kylmää nopeammin, tarvittaessa voi olla isoterminen välillä 400-450 °C jonkin aikaa, vähentää sisäistä ja ulkoista lämpötilaeroa elastoplastisessa tilassa. takominen, on omiaan vähentämään jäännösjännitystä. Joidenkin tärkeiden takokappaleiden jäännösjännityksen arvon tulee olla alle 10 % myötörajasta.

Laskentatyössä ennen kaikkea todellisen laskentamallin määrittämiseksi laskentaehdoissa voidaan ottaa huomioon vain prosessiparametreihin vaikuttavat päätekijät, jättää huomioimatta joitain toissijaisia tekijöitä, toisaalta varsinaisessa tuotannossa tekijät ovat muuttuvia, joten laskentamenetelmä voi olla vain likimääräinen. Laskentatuloksilla on kuitenkin suuri merkitys todellisen tuotannon ohjaamisessa. Seuraavassa on esitettävä asiaankuuluvat laskelmat. Lämmityksen ja jäähdytyksen laskeminen ympäristön vakiolämpötilassa. Lämmityslaskenta; Jäähdytyslaskenta; Takomisen lopullisen jäähtymisajan laskeminen.

Takomoiden rakennejakauman laskeminen poikkileikkauksen mukaan. Takon eri osien jäähtymiskäyrät asetettiin jatkuvan jäähdytyksen siirtymäkäyrän päälle kunkin osan jäähdytysrakenteen ymmärtämiseksi.

Tietyn halkaisijan taon eri osien jäähtymiskäyrien perusteella tietyssä väliaineessa laskettiin minkä tahansa halkaisijaltaan takeen mikrorakenteen jakauma ja sammutetun kerroksen syvyys samassa väliaineessa.

On erittäin tärkeää valvoa takomisen jäähtymisnopeutta karkaisun aikana. Tärkein huomioon otettava tekijä on takomisen jäännösjännitys karkaisun jälkeen. Jäähdytysnopeuden arvo karkaisun jälkeen vaikuttaa suoraan jäännösjännitykseen. On havaittu, että takokappaleiden karkaisulämpötilan ja jäähdytyslämpötilan välillä on elastisplastinen siirtymälämpötila. Tämä lämpötila vaihtelee eri terästyypeillä ja sen katsotaan yleensä olevan noin 400-450 astetta. Jäännösjännitys syntyy pääasiassa jäähdytysprosessissa yli 400-450 astetta, teräs on muovitilassa yli 400 astetta, liian nopea jäähdytysnopeus tuottaa suuren lämpöjännityksen, plastisen muodonmuutoksen, jolloin jäännösjännitysarvo kasvaa.

Kun lämpötila on alle 400 â, teräs on elastisessa tilassa, eikä jäähtymisnopeudella ole merkittävää vaikutusta jäännösjännitykseen. Joten yli 400 °C hitaaseen jäähtymiseen, alle 400 °C voi olla kylmää nopeammin, tarvittaessa voi olla isoterminen välillä 400-450 °C jonkin aikaa, vähentää sisäistä ja ulkoista lämpötilaeroa elastoplastisessa tilassa. takominen, on omiaan vähentämään jäännösjännitystä. Joidenkin tärkeiden takokappaleiden jäännösjännityksen arvon tulee olla alle 10 % myötörajasta.

Hidas jäähtyminen yli 400 â aiheuttaa joillekin teräksille toisenlaisen karkaushaurauden. Yleisesti pienissä ja keskikokoisissa lämpökäsittelyissä karkaisuhaurauden estämiseksi taonta karkaisun jälkeen tulee jäähdyttää öljyssä tai vedessä. Tämä menetelmä ei kuitenkaan sovellu suurille esineille. Suurille osille luotetaan pääasiassa seostukseen, fosforin ja muiden haitallisten alkuaineiden pitoisuuden vähentämiseen teräksessä ja tyhjiöhiilen haurauden vähentämiseen tai jopa poistamiseen, ja harvoin käytetään nopean jäähdytyksen menetelmää, jotta vältetään liiallinen rasitus työkappaleen halkeilu.

Lähetä kysely

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy