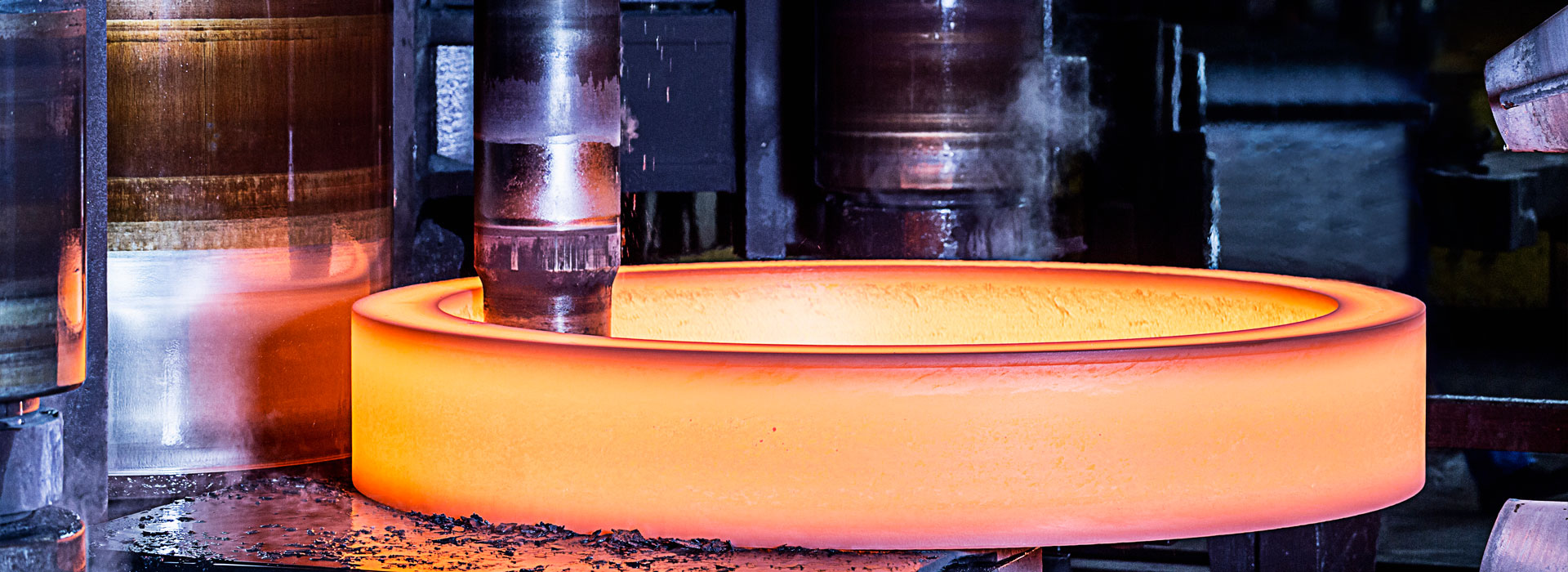

Taontaprosessin optimointi karan taokseen

2022-08-12

Karan takootovat tärkeitä takomoita hydraulisessa voimalaitoksen laitteissa, laatuvaatimukset ovat erittäin tiukat, onko taontaprosessin ongelmien välttäminen suoraan yhteydessä sen laatuun. Varsinaisen tuotantokokemuksen mukaan tämä paperi analysoi yksityiskohtaisesti päätypinnan koveran ytimen ulkonäön ennen taontaa ja optimoi taontaprosessin.

1. Karan taotusten muotoominaisuudet

Karan taontamuodon ominaisuudet: suuttimen päädyn laipan halkaisija on suuri, halkaisijan keskiosa on pieni, halkaisijan pudotus on suuri, suuttimen pää ympyrän halkaisija, pieni pituus.

2. Taontaprosessi ennen optimointia

Taontaprosessin alkuperäinen muodonmuutosprosessi on: puristusleuka, leikattu suutin heitetään pois

3. Syyanalyysi

(1) valmiin laipan halkaisija on suurempi, toinen järkytys, jota rajoittaa suuri halkaisijasuhde, KD pitkä veto pienemmällä aihiolla shuikou kasvot ei tehokasta rummun vatsaa, tasainen päätypinta, pitkä veto käynnissä, pyöreä suutinpää ja syöttö on suhteellisen vähäistä, painetta ei voida siirtää ytimeen, mikä tekee suuttimen päätypinnasta onton sydämen.

(2) Materiaalin vetämiseen ja leikkaamiseen käytettävä alasin ei ole selkeästi määritelty prosessissa. Tasaisen alasimen leveys on 1200 mm ja 850 mm, jota käytetään yleensä 150MN hydraulipuristimessamme. Valmiin tuotteen palomuodonmuutosten määrä on suuri.

(3) Kun aihion lämpötila on lähellä taontalämpötila-alueen alarajaa, alaspuristuksen määrää vähennetään aihion halkeilun estämiseksi. Tässä tapauksessa koveran ytimen muodostuminen päätypinnalle pahenee vetämällä ja peittämällä.

4. Prosessin optimointi

Yllä mainittuihin ongelmiin pyrimme optimoimalla taontaprosessin. Optimoitu prosessi on seuraava:

Puristin suu, vesileikkaus

(1) Suunnittele erityinen häiritsevä kansilevy, uudessa peitelevyssä on reikä keskellä, kosketuspinta aihion kanssa on kaarisiirtymä ja kosketuspinta kansilevyn kanssa on suuri rumpuvatsa, kun aihio häiritsee, joka voi tehokkaasti välttää tyhjän päätypinnan koveran ydinilmiön piirtämisen jälkeen.

(2) Kun se on väännetty toisen kerran, se käyttää suoraan 1200 mm V-muotoista alasin pituuden piirtämiseen ja nousuputken leikkauspää vedetään sopivaan kokoon, jotta varmistetaan, että nousuputken pään pieni laippa valmiissa tuotteessa on riittävästi muodonmuutoksia, jotta vältetään valmiin tuotteen suuri muodonmuutos ja leikkausmateriaalin alhainen lämpötila ja varmistetaan, että lopputuote takotaan ensimmäistä kertaa.

(3) Valmiin tuotteen polttamiseen käytetään materiaalin vetämiseen ja leikkaamiseen V-muotoista 850 mm:n alasinta, ja leikkausmateriaalin pituus suuttimen päässä kohtaa H /D⥠0,3 (h on leikkaus pituus, D on aihion halkaisija) ja H /L⥠2/3, (h on leikkauspituus, L on vasaran pään leveys), valitse suhteellisen kapea 850 mm V-muotoinen alasin, suhteellinen syöttö kasvaa, varmista että suuttimen päässä ei ole selvää koveraa ydintä, suuttimen pään leikkauspituus pienenee noin 300 mm.

1. Karan taotusten muotoominaisuudet

Karan taontamuodon ominaisuudet: suuttimen päädyn laipan halkaisija on suuri, halkaisijan keskiosa on pieni, halkaisijan pudotus on suuri, suuttimen pää ympyrän halkaisija, pieni pituus.

2. Taontaprosessi ennen optimointia

Taontaprosessin alkuperäinen muodonmuutosprosessi on: puristusleuka, leikattu suutin heitetään pois

3. Syyanalyysi

(1) valmiin laipan halkaisija on suurempi, toinen järkytys, jota rajoittaa suuri halkaisijasuhde, KD pitkä veto pienemmällä aihiolla shuikou kasvot ei tehokasta rummun vatsaa, tasainen päätypinta, pitkä veto käynnissä, pyöreä suutinpää ja syöttö on suhteellisen vähäistä, painetta ei voida siirtää ytimeen, mikä tekee suuttimen päätypinnasta onton sydämen.

(2) Materiaalin vetämiseen ja leikkaamiseen käytettävä alasin ei ole selkeästi määritelty prosessissa. Tasaisen alasimen leveys on 1200 mm ja 850 mm, jota käytetään yleensä 150MN hydraulipuristimessamme. Valmiin tuotteen palomuodonmuutosten määrä on suuri.

(3) Kun aihion lämpötila on lähellä taontalämpötila-alueen alarajaa, alaspuristuksen määrää vähennetään aihion halkeilun estämiseksi. Tässä tapauksessa koveran ytimen muodostuminen päätypinnalle pahenee vetämällä ja peittämällä.

4. Prosessin optimointi

Yllä mainittuihin ongelmiin pyrimme optimoimalla taontaprosessin. Optimoitu prosessi on seuraava:

Puristin suu, vesileikkaus

(1) Suunnittele erityinen häiritsevä kansilevy, uudessa peitelevyssä on reikä keskellä, kosketuspinta aihion kanssa on kaarisiirtymä ja kosketuspinta kansilevyn kanssa on suuri rumpuvatsa, kun aihio häiritsee, joka voi tehokkaasti välttää tyhjän päätypinnan koveran ydinilmiön piirtämisen jälkeen.

(2) Kun se on väännetty toisen kerran, se käyttää suoraan 1200 mm V-muotoista alasin pituuden piirtämiseen ja nousuputken leikkauspää vedetään sopivaan kokoon, jotta varmistetaan, että nousuputken pään pieni laippa valmiissa tuotteessa on riittävästi muodonmuutoksia, jotta vältetään valmiin tuotteen suuri muodonmuutos ja leikkausmateriaalin alhainen lämpötila ja varmistetaan, että lopputuote takotaan ensimmäistä kertaa.

(3) Valmiin tuotteen polttamiseen käytetään materiaalin vetämiseen ja leikkaamiseen V-muotoista 850 mm:n alasinta, ja leikkausmateriaalin pituus suuttimen päässä kohtaa H /D⥠0,3 (h on leikkaus pituus, D on aihion halkaisija) ja H /L⥠2/3, (h on leikkauspituus, L on vasaran pään leveys), valitse suhteellisen kapea 850 mm V-muotoinen alasin, suhteellinen syöttö kasvaa, varmista että suuttimen päässä ei ole selvää koveraa ydintä, suuttimen pään leikkauspituus pienenee noin 300 mm.

Edellinen:Kuinka valita lävistys takottaessa?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy