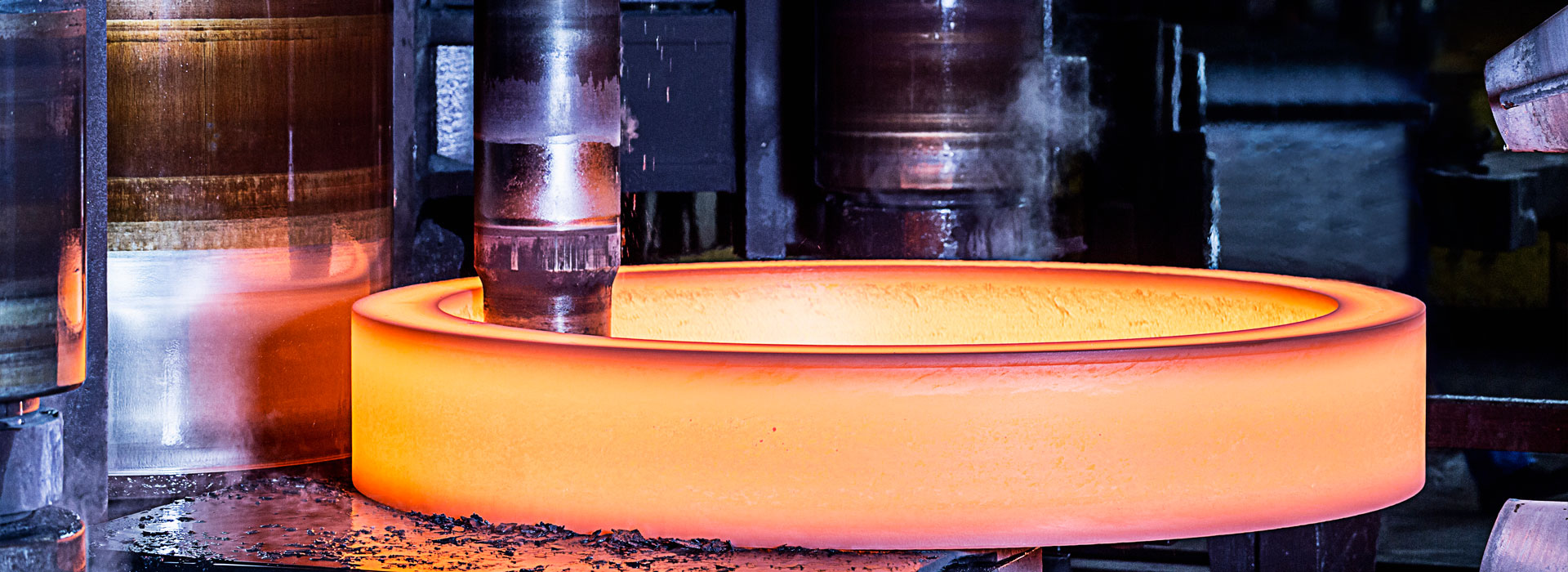

Mikä on avain takomoiden devetyhehkutukseen

2022-07-20

Kaikenlaiselle tärkeälletakeet, ensimmäinen näkökohta on ehkäistä ja eliminoida valkopisteongelma, kun lämpökäsittelyprosessi suoritetaan takomisen jälkeen. Siksi on tarpeen tietää takon suuren harkon nousuputkissa tehdyt vetynäytteenoton tulokset, joita voidaan käyttää teräksen keskimääräisen pitoisuuden tietoina, ja sitten määrittää tarvittava dehydraushehkutusaika vetylaajenemislaskelman avulla. suurista takeista varmistaaksesi, että takouksessa ei ole valkopilkkuvirheitä, ja järjestä se takomisen jälkeisessä lämpökäsittelyprosessissa. Tämä on tärkein ja se on ratkaistava ensin muotoilussa suuret takeet lämpökäsittelyn jälkeen, on tehtävä.

Jotta teräksillä olisi paremmat mekaaniset ominaisuudet ja työstettävyys ja jotta vältytään valkoisilta täpliltä, käytetään dehydrogenointihehkutusta.

Takomoissa oleva vety vähennetään teräksen vetypitoisuuden rajan alapuolelle ilman valkotäplää tai vetyhaurautta devetyhehkutuksella, ja sen jakautuminen on tasainen valkotäplän ja vetyhaurastumisen haittojen välttämiseksi. Useimmille suurille takeille tämä on takomisen jälkeisen lämpökäsittelyn ensisijainen tehtävä, ja se on suoritettava.

Dehydraushehkutuksen tärkeimmät prosessiparametrit ovat:

1. Hehkutuslämpötila: yleensä 650 /-10â. Siksi lämpötila on samanlainen kuin teräksen korkean lämpötilan karkaisu, joten dehydraushehkutus ja korkean lämpötilan karkaisu yhdistetään usein. Ota 650 â takeiden hehkutuslämpötilaan.

2. Lämmön säilyvyysaika: työkappaleen todellisten tulosten mukaan se on määritettävä laskemalla takomisen vetylaajeneminen.

3. Jäähdytysnopeus: sen tulee olla riittävän hidas estämään valkoiset täplät jäähdytysprosessin liiallisesta hetkellisestä jännityksestä ja minimoimaan jäännösjännityksen takouksessa. Yleensä jäähdytysprosessi on jaettu kahteen vaiheeseen: yli 400 °C, koska teräs on lämpötila-alueella, jolla on hyvä plastisuus ja alhainen hauraus, jäähdytysnopeus voi olla hieman nopeampi; Alle 400 â, koska teräs on päässyt kylmän kovaan ja hauraan lämpötila-alueeseen, halkeilun välttämiseksi ja hetkellisen jännityksen vähentämiseksi tulisi käyttää hitaampaa jäähdytysnopeutta.

Jotta teräksillä olisi paremmat mekaaniset ominaisuudet ja työstettävyys ja jotta vältytään valkoisilta täpliltä, käytetään dehydrogenointihehkutusta.

Takomoissa oleva vety vähennetään teräksen vetypitoisuuden rajan alapuolelle ilman valkotäplää tai vetyhaurautta devetyhehkutuksella, ja sen jakautuminen on tasainen valkotäplän ja vetyhaurastumisen haittojen välttämiseksi. Useimmille suurille takeille tämä on takomisen jälkeisen lämpökäsittelyn ensisijainen tehtävä, ja se on suoritettava.

Dehydraushehkutuksen tärkeimmät prosessiparametrit ovat:

1. Hehkutuslämpötila: yleensä 650 /-10â. Siksi lämpötila on samanlainen kuin teräksen korkean lämpötilan karkaisu, joten dehydraushehkutus ja korkean lämpötilan karkaisu yhdistetään usein. Ota 650 â takeiden hehkutuslämpötilaan.

2. Lämmön säilyvyysaika: työkappaleen todellisten tulosten mukaan se on määritettävä laskemalla takomisen vetylaajeneminen.

3. Jäähdytysnopeus: sen tulee olla riittävän hidas estämään valkoiset täplät jäähdytysprosessin liiallisesta hetkellisestä jännityksestä ja minimoimaan jäännösjännityksen takouksessa. Yleensä jäähdytysprosessi on jaettu kahteen vaiheeseen: yli 400 °C, koska teräs on lämpötila-alueella, jolla on hyvä plastisuus ja alhainen hauraus, jäähdytysnopeus voi olla hieman nopeampi; Alle 400 â, koska teräs on päässyt kylmän kovaan ja hauraan lämpötila-alueeseen, halkeilun välttämiseksi ja hetkellisen jännityksen vähentämiseksi tulisi käyttää hitaampaa jäähdytysnopeutta.

Edellinen:Tyypillinen tarkkuustaontatekniikka

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy