Kuinka tarkistaa takeiden laatu?

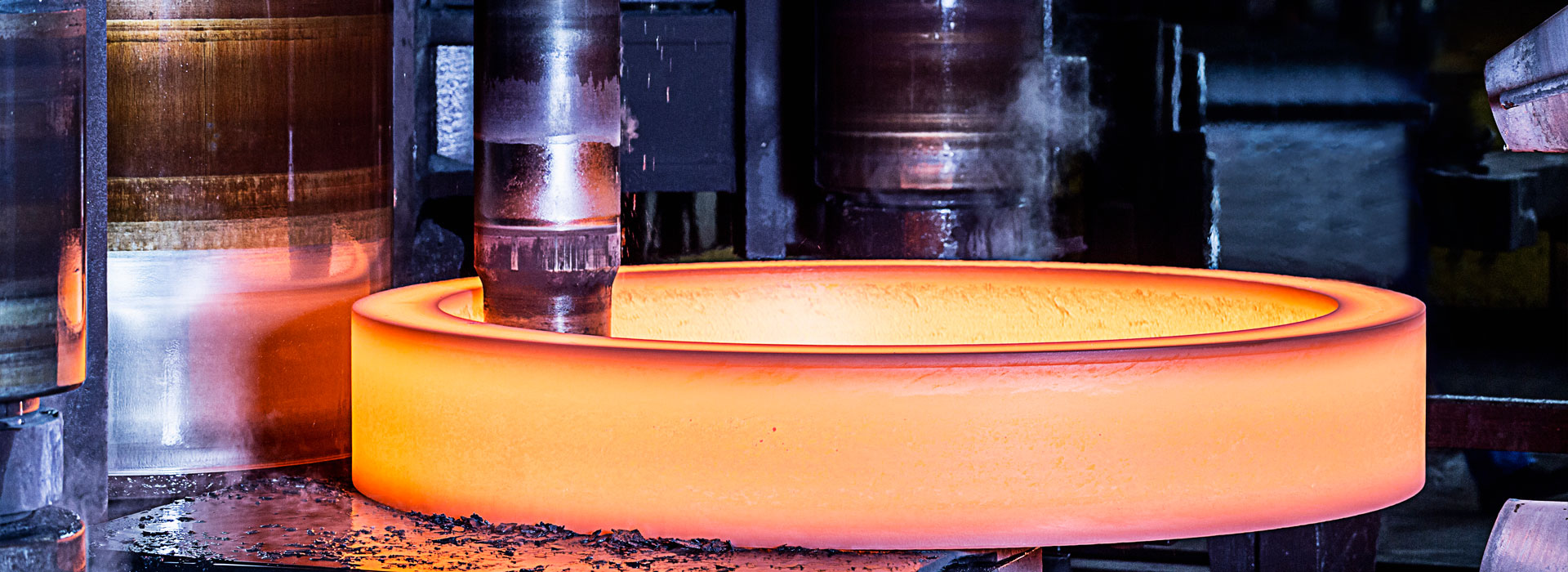

Takomoiden lämpökäsittelyssä lämpökäsittelyjännitys on tärkeä näkökohta valmistusprosessissa, lämmitys- ja jäähdytysprosessissa syntyy jonkin verran stressiä, joka katoaa näiden prosessien lopussa, tämä on hetkellinen stressi; Jotkut jännitykset ovat tasapainojännityksiä, jotka ovat edelleen takomassa lämpökäsittelyn jälkeen, ja tämä on jäännösjännitys.

Lämpökäsittelyssä, jos syntyvä hetkellinen jännitys saavuttaa materiaalin myötörajan lämpötilassa, taonta tuottaa plastisen muodonmuutoksen, jolloin jännitysrelaksaatio. Jos hetkellinen jännitys on suurempi kuin materiaalin murtolujuus, voidaan taonta halkeilla murtumiseen saakka.

Vaikka hetkellinen jännitys on pienempi kuin materiaalin lujuusraja, koska suurissa takeissa on aina metallurgisia vikoja, näissä vioissa on suuri jännityspitoisuus, jotta alkuperäiset viat laajenevat edelleen ja jopa aiheuttavat murtuman. takeista. Joten on tärkeä ongelma hallita raskaan takomisen lämpökäsittelyprosessin välitöntä jännitystä.

Lämpökäsittelyn jäännösjännityksellä on kaksinkertainen vaikutus työkappaleeseen, jolla on hyviä ja huonoja vaikutuksia. Jos jäännösjännitys on identtinen osan käyttöjännityksen symbolin kanssa, osan lujuutta voidaan vähentää, jos päinvastoin, osan lujuutta lisätään. Joissakin tärkeissä suurissa takeissa sallitun osallistumisjännityksen tulee olla alle 10 % materiaalin myötörajasta.

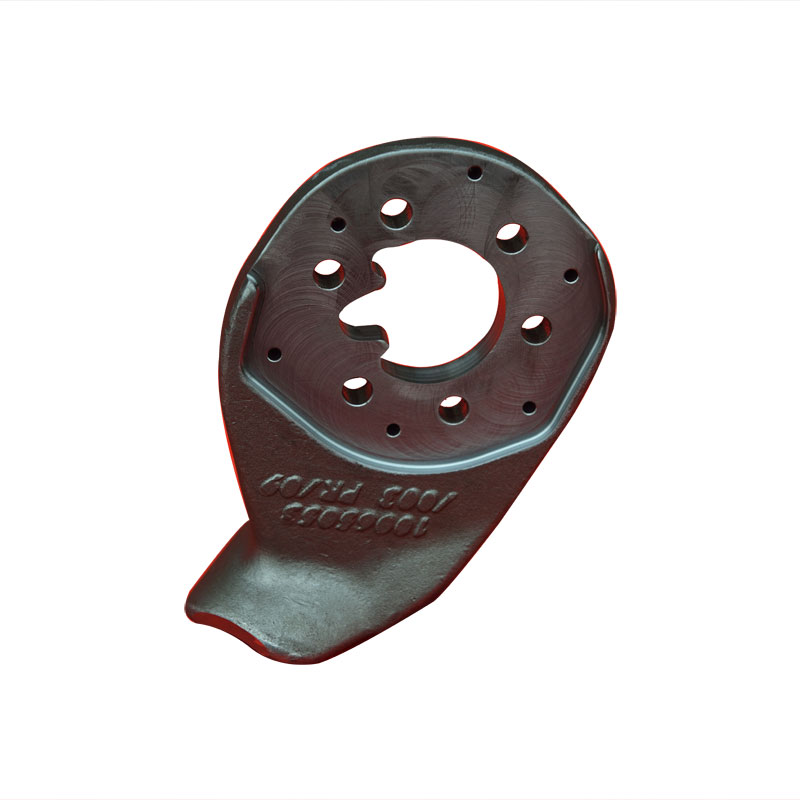

Takomoiden laadun varmistamiseksi ja tuotteiden suorituskyvyn ja käyttöiän parantamiseksi, sen lisäksi, että tuotantoprosessin lisäksi takomoiden laatu tarkistetaan milloin tahansa, myös kokopäiväisen henkilöstön on tarkistettava takeet ennen varastointia.

Takomoiden tarkastus sisältää: taon geometria ja koko, pinnan laatu, sisäinen laatu, mekaaniset ominaisuudet ja kemiallinen koostumus ja muut näkökohdat, ja jokainen näkökohta sisältää useita sisältöjä.

Takomoiden erityiset tarkastuskohteet ja -vaatimukset määräytyvät takeiden tärkeysasteen mukaan. Takojen luokka on jaettu osien voiman, työolosuhteiden, tärkeän asteen, materiaalityypin ja metallurgisen prosessin mukaan, eri teollisuusosastojen takeiden luokitus ei ole sama, jotkut takeet on jaettu kolmeen luokkaan, jotkut on jaettu neljään tai viiteen luokkaan.

Valmistuksen jälkeen takeet, on tarkastettava, jotta voidaan edelleen varmistaa takeiden laatu.

Lämpökäsittelyssä, jos syntyvä hetkellinen jännitys saavuttaa materiaalin myötörajan lämpötilassa, taonta tuottaa plastisen muodonmuutoksen, jolloin jännitysrelaksaatio. Jos hetkellinen jännitys on suurempi kuin materiaalin murtolujuus, voidaan taonta halkeilla murtumiseen saakka.

Vaikka hetkellinen jännitys on pienempi kuin materiaalin lujuusraja, koska suurissa takeissa on aina metallurgisia vikoja, näissä vioissa on suuri jännityspitoisuus, jotta alkuperäiset viat laajenevat edelleen ja jopa aiheuttavat murtuman. takeista. Joten on tärkeä ongelma hallita raskaan takomisen lämpökäsittelyprosessin välitöntä jännitystä.

Lämpökäsittelyn jäännösjännityksellä on kaksinkertainen vaikutus työkappaleeseen, jolla on hyviä ja huonoja vaikutuksia. Jos jäännösjännitys on identtinen osan käyttöjännityksen symbolin kanssa, osan lujuutta voidaan vähentää, jos päinvastoin, osan lujuutta lisätään. Joissakin tärkeissä suurissa takeissa sallitun osallistumisjännityksen tulee olla alle 10 % materiaalin myötörajasta.

Takomoiden laadun varmistamiseksi ja tuotteiden suorituskyvyn ja käyttöiän parantamiseksi, sen lisäksi, että tuotantoprosessin lisäksi takomoiden laatu tarkistetaan milloin tahansa, myös kokopäiväisen henkilöstön on tarkistettava takeet ennen varastointia.

Takomoiden tarkastus sisältää: taon geometria ja koko, pinnan laatu, sisäinen laatu, mekaaniset ominaisuudet ja kemiallinen koostumus ja muut näkökohdat, ja jokainen näkökohta sisältää useita sisältöjä.

Takomoiden erityiset tarkastuskohteet ja -vaatimukset määräytyvät takeiden tärkeysasteen mukaan. Takojen luokka on jaettu osien voiman, työolosuhteiden, tärkeän asteen, materiaalityypin ja metallurgisen prosessin mukaan, eri teollisuusosastojen takeiden luokitus ei ole sama, jotkut takeet on jaettu kolmeen luokkaan, jotkut on jaettu neljään tai viiteen luokkaan.

Valmistuksen jälkeen takeet, on tarkastettava, jotta voidaan edelleen varmistaa takeiden laatu.

Edellinen:Mitä takeita kaivinkoneeseen tarvitaan?

Lähetä kysely

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy